熔体共混合设备

发布时间:2019-07-20 14:28:34 点击次数:4189

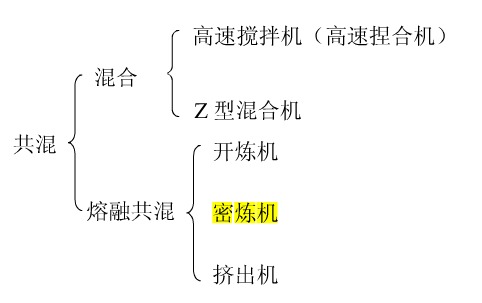

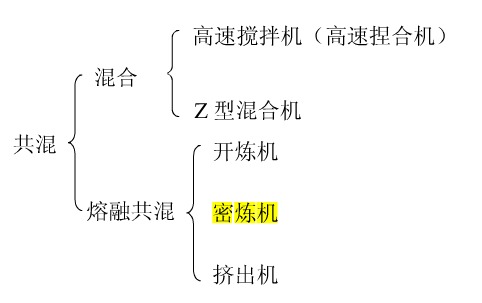

将共混所需的聚合物组分在它们的黏流温度以上用混炼设备制取均匀聚合物共熔体,然后再冷却、粉碎或造粒的方法。熔体共混设备的种类有双辊炼塑机、密炼机、混炼型单螺杆挤出机和双螺杆挤出机等。目前应用最为广泛的是双螺杆挤出机。

1.双辊炼塑机

双辊炼塑机是最早出现的混炼设备。其作用原理是通过两根转动的辊筒将物料混合或使物料达到规定的状态。

双辊炼塑机工作时,两个辊筒相向回转且速度不等。堆放在辊筒上的物料由于与辊筒表面的摩擦和黏附作用以及物料之间的粘接力而被拉入辊隙之内,在辊隙内物料受到强烈的挤压与剪切,这种剪切使物料产生大的形变,从而增加了各组分之间的界面,产生了分布混合。该剪切也使物料受到大的应力,当应力大于(固相)物料的许用应力时,物料就会分散开。通过辊隙时,料层变薄且包在温度较高的辊筒上,加上承受剪切时产生的热量,物料即渐趋熔融或软化。此过程反复进行,直至达到预期的熔融塑化和混合状态,塑炼即完成,随即可出片造粒或为其他设备供料。影响双辊炼塑机熔融塑化和混合质量的因素有辊筒温度、辊距、辊筒速度及速比、物料在辊隙上方的堆放量以及使物料沿滚筒轴线方向的分布和换位等。

双辊炼塑机的优点有如下几点:

(1)双辊炼塑机工作时,经取样可以直接观察到物料在混合过程中的变化,从而能及时调整操作工艺及配方,达到预期的混合目的,特别是对那些其物性尚不完全清楚的物料用双辊炼塑机比用其他混炼方法更有利于探索最适宜的工艺操作条件。

(2)在双辊炼塑机上可随时观察到热固性材料的固化程度。

(3)双辊炼塑机结构简单、混炼强度高、价格低廉。

(4)共混的聚合物原料在料度大小及粒度均一性方面不似干粉共混法哪样严格,所以原料准备操作较简单.

在混炼设备强剪切作用下,导致一部分聚合物分子降解并可形成一定数量的接枝或嵌段共取物,从而促进了不同聚合物组分之间的相容。

双辊炼塑机的缺点有如下几点:

(1)工人的劳动强度大,劳动条件差。

(2)能量利用不够合理,物料易发生氧化。

密炼机

密炼机具有密闭的混炼室,操作安全,对物料混炼效果强,共混分散效果好,因此,避免了物料中的添加剂在混合过程中的氧化与挥发,并且可以加入液态添加剂。密炼机的密闭混合有效地改善了工作环境,降低了工人的劳动强度,缩短了生产周期,为自动控制技术的应用提供了条件。密炼机最早用于橡胶的混炼和塑炼,继而又在塑料混合中得到了广泛的应用。

密炼机的混炼室是一个断面为M形的封闭空腔,内装一对转子,转子两端有密封装置,用来防止物料从转子转轴处渗出。混炼室上部有加料及压料装置口,加料装置由一个斗形加料口和翻板门组成。压料装置由上顶栓和气缸组成,上顶栓与活塞杆及活塞相连接。卸料装置设在混炼室下部,由下顶栓、下顶栓开闭装置及锁紧装置组成。翻板门的开闭、上顶栓的提起与压下均由气动系统操纵,下顶栓的开启与闭合以及锁紧装置的动作由液压系统操纵。

密炼机在工作时,混炼室壁、转子、上顶栓及下顶栓均须加热或冷却,因而配置有加热冷却系统。加热介质一般是蒸汽或电加热,冷却介质是水。为了防止在混炼过程中转子发生轴向移动或重新调整转子轴向位置,当转子轴承采用滑动轴承时,一般设有轴向调整装置。当采用滚动轴承时,转子轴向力由轴承承受,转子与混炼室壁间的间隙一经调定,不必再设计轴向调整装置。密炼机工作时,翻板门开启,物料由加料门加入,翻板门关闭,上顶栓在气压驱动下将物料压入混炼室,在工作过程中,上顶栓始终压住物料。混合完毕后,下顶栓开启,物料从排料口排出。排出的物料一般加入排料挤出机,可进行造粒或直接挤成片材。转子是密炼机的核心部件,转子结构是决定混炼性能的关键因素之一。传统的密炼机转子是两棱椭圆形转子,它的工作部分在任一断面均呈椭圆形,转子表面有两条螺旋凸棱,凸棱凸出转子工作部分两端向中心延伸,一条左旋,一条右旋。两条凸棱一长一短,螺旋角也不相同。转子中心有空腔,可通入加热或冷却介质。

为了增大混合能力和生产效率,发展了多棱转子,如三棱及四棱转子。目前,在上述转子的基础上,又研究出了许多新型转子,如在凸棱上开有周向沟槽的转子,在表面装有销钉的转子。这些新型转子在减少能耗、提高混炼质量、降低混合温度等方面均有突出优点。

强力加压翻转式密炼机主要特点:

1、本机装置自动温度及时间控制系统,操作精确、简便,混炼可达到最佳分散及均匀度。

2、混合槽为可倾倒式,搅拌轴防漏采用干式机械轴封,使清洗换色简便容易。

3、每次混炼时间约需6-10分钟,工作效率为开炼机的2-3倍。

4、此密封式混合槽除可确保混合物品外,并可防止环境污染。

5、机器坚固耐用,故障率低,安装操作保养容易,用电节省塑胶,EVA,TPR,PVC,弹性体高速造粒整套设备

1.双辊炼塑机

双辊炼塑机是最早出现的混炼设备。其作用原理是通过两根转动的辊筒将物料混合或使物料达到规定的状态。

双辊炼塑机工作时,两个辊筒相向回转且速度不等。堆放在辊筒上的物料由于与辊筒表面的摩擦和黏附作用以及物料之间的粘接力而被拉入辊隙之内,在辊隙内物料受到强烈的挤压与剪切,这种剪切使物料产生大的形变,从而增加了各组分之间的界面,产生了分布混合。该剪切也使物料受到大的应力,当应力大于(固相)物料的许用应力时,物料就会分散开。通过辊隙时,料层变薄且包在温度较高的辊筒上,加上承受剪切时产生的热量,物料即渐趋熔融或软化。此过程反复进行,直至达到预期的熔融塑化和混合状态,塑炼即完成,随即可出片造粒或为其他设备供料。影响双辊炼塑机熔融塑化和混合质量的因素有辊筒温度、辊距、辊筒速度及速比、物料在辊隙上方的堆放量以及使物料沿滚筒轴线方向的分布和换位等。

双辊炼塑机的优点有如下几点:

(1)双辊炼塑机工作时,经取样可以直接观察到物料在混合过程中的变化,从而能及时调整操作工艺及配方,达到预期的混合目的,特别是对那些其物性尚不完全清楚的物料用双辊炼塑机比用其他混炼方法更有利于探索最适宜的工艺操作条件。

(2)在双辊炼塑机上可随时观察到热固性材料的固化程度。

(3)双辊炼塑机结构简单、混炼强度高、价格低廉。

(4)共混的聚合物原料在料度大小及粒度均一性方面不似干粉共混法哪样严格,所以原料准备操作较简单.

在混炼设备强剪切作用下,导致一部分聚合物分子降解并可形成一定数量的接枝或嵌段共取物,从而促进了不同聚合物组分之间的相容。

双辊炼塑机的缺点有如下几点:

(1)工人的劳动强度大,劳动条件差。

(2)能量利用不够合理,物料易发生氧化。

密炼机

密炼机具有密闭的混炼室,操作安全,对物料混炼效果强,共混分散效果好,因此,避免了物料中的添加剂在混合过程中的氧化与挥发,并且可以加入液态添加剂。密炼机的密闭混合有效地改善了工作环境,降低了工人的劳动强度,缩短了生产周期,为自动控制技术的应用提供了条件。密炼机最早用于橡胶的混炼和塑炼,继而又在塑料混合中得到了广泛的应用。

密炼机的混炼室是一个断面为M形的封闭空腔,内装一对转子,转子两端有密封装置,用来防止物料从转子转轴处渗出。混炼室上部有加料及压料装置口,加料装置由一个斗形加料口和翻板门组成。压料装置由上顶栓和气缸组成,上顶栓与活塞杆及活塞相连接。卸料装置设在混炼室下部,由下顶栓、下顶栓开闭装置及锁紧装置组成。翻板门的开闭、上顶栓的提起与压下均由气动系统操纵,下顶栓的开启与闭合以及锁紧装置的动作由液压系统操纵。

密炼机在工作时,混炼室壁、转子、上顶栓及下顶栓均须加热或冷却,因而配置有加热冷却系统。加热介质一般是蒸汽或电加热,冷却介质是水。为了防止在混炼过程中转子发生轴向移动或重新调整转子轴向位置,当转子轴承采用滑动轴承时,一般设有轴向调整装置。当采用滚动轴承时,转子轴向力由轴承承受,转子与混炼室壁间的间隙一经调定,不必再设计轴向调整装置。密炼机工作时,翻板门开启,物料由加料门加入,翻板门关闭,上顶栓在气压驱动下将物料压入混炼室,在工作过程中,上顶栓始终压住物料。混合完毕后,下顶栓开启,物料从排料口排出。排出的物料一般加入排料挤出机,可进行造粒或直接挤成片材。转子是密炼机的核心部件,转子结构是决定混炼性能的关键因素之一。传统的密炼机转子是两棱椭圆形转子,它的工作部分在任一断面均呈椭圆形,转子表面有两条螺旋凸棱,凸棱凸出转子工作部分两端向中心延伸,一条左旋,一条右旋。两条凸棱一长一短,螺旋角也不相同。转子中心有空腔,可通入加热或冷却介质。

为了增大混合能力和生产效率,发展了多棱转子,如三棱及四棱转子。目前,在上述转子的基础上,又研究出了许多新型转子,如在凸棱上开有周向沟槽的转子,在表面装有销钉的转子。这些新型转子在减少能耗、提高混炼质量、降低混合温度等方面均有突出优点。

强力加压翻转式密炼机主要特点:

1、本机装置自动温度及时间控制系统,操作精确、简便,混炼可达到最佳分散及均匀度。

2、混合槽为可倾倒式,搅拌轴防漏采用干式机械轴封,使清洗换色简便容易。

3、每次混炼时间约需6-10分钟,工作效率为开炼机的2-3倍。

4、此密封式混合槽除可确保混合物品外,并可防止环境污染。

5、机器坚固耐用,故障率低,安装操作保养容易,用电节省塑胶,EVA,TPR,PVC,弹性体高速造粒整套设备

上一篇:中央供料系统的输送方式

下一篇:注塑机温度控制