塑料制品加工过程

发布时间:2019-06-24 16:42:33 点击次数:3351

塑料制品加工过程主要是在注塑机上完成的。塑料过程包括塑化计量,注射充模、保压,冷却定型等过程。研究塑料过程的目的是为了根据塑料和制品调整塑料工艺参数,控制好塑料制品质量。

一、塑化计量过程

塑化是指塑料在料筒经加热达到流动状态并具有良好的可塑性的过程。塑料原料与旋转的注塑机螺杆摩擦产生的热量,或者被注塑机筒外的加热器供给的热量高温均匀熔融,为注入模具做好准备。可以说塑化是塑料成型的准备过程。塑料熔体在进入型腔应达到规定的成型温度,并能在规定的时间内提供足够量的熔融塑料,熔融塑料各点温度应均匀一致,不发生或极少发生热分解以保证生产的连续进行。

塑料在料筒内进行塑化的过程,固体粒料或粉料经过加热、压实、混合,从玻璃态转变为均化的黏流态。

物料在料筒中塑化所需的热量主要有两个来源:一是料筒外的加热器,此时,热的主要传播方式是热传导;二是螺杆旋转与塑料产生的摩擦剪切热。

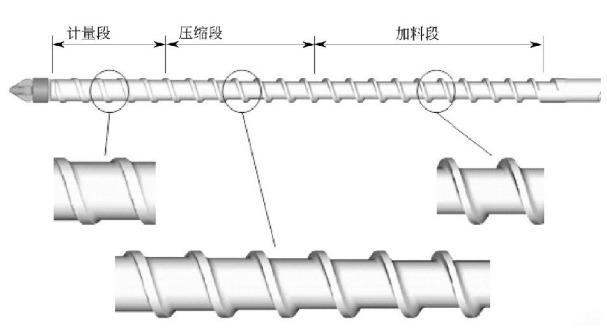

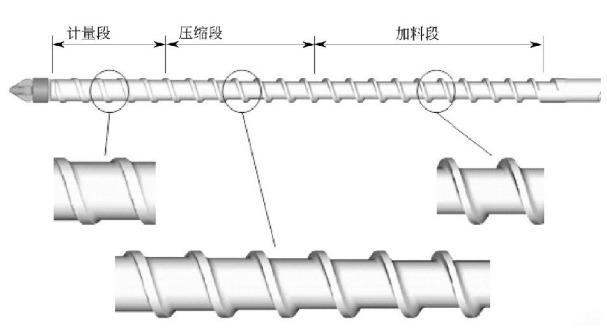

塑化可分柱塞式塑化(略)和螺杆式塑化,螺杆式塑化时,不仅有旋转运动,而且还兼有后退的直线运动,螺杆边旋转边后退,后退的直线运动是螺杆在旋转时,处于螺槽中的物料和螺杆头部熔体对螺杆进行反作用的结果。聚合物在料筒中从后部到前部,经历三种状态:玻璃态、高弹态、黏流态。相应的螺杆分为三段:后部固体输送段(加料段)、中间压缩段(熔融段)、前部均化段(计量段)。通用螺杆从加料段到计量段螺槽深度逐渐变浅,如图所示。

二、注射充模、保压过程

注射充模过程是把计量室中塑化好的熔体注入到模具型腔里的过程,注射充模分为两个阶段:注射阶段和保压阶段。注射阶段指从螺杆推进熔体开始,到熔体充满型腔为止。

保压阶段指从熔体充满型腔开始到浇口封冻为止,保压阶段可分以下两段:保压补缩流动阶段和保压切换倒流阶段。

充模过程是比较复杂而又非常重要的阶段,是高温熔体向相对较低温的模腔中流动的阶段,是决定聚合物定向和结晶的阶段,直接影响到产品质量。

保压阶段压力表现是主要的,在保压压力作用下,模腔中的熔体得到冷却补缩和进一步的压缩增密。保压补缩流动阶段是当喷嘴压力(注射压力)达到最大值时,模腔压力并没有达到最大值,也就是说模腔压力极值要滞后于注射压力一段时间,还须经过致密流动过程,在很短的时间内,熔体要充满型腔各部缝隙,且熔体本身要受到压缩。

保压切换倒流阶段在保压阶段熔体仍有流动,称保压流动,这时的压力称保压压力,又称二次注射压力,保压流动和充模时的压实流动都是在高压下的熔体致密流动,这时的流动特点是熔体流速很小,不起主导作用,而压力却是影响过程的主要因素,在保压阶段,模内压力和比容不断的变化,产生保压流动的原因是因为模腔壁附近的熔体受冷后收缩,熔体比容发生变化,这样,在浇口封冻之前,熔体在注射压力作用下继续向模腔补充熔体,产生补缩的保压流动。

三、冷却定型过程

冷却定型过程是从浇口“封冻”开始至制品脱模为止,冷却定型过程的特点:温度表现是主要的。一般从浇口冻结到制件脱模,仍需在型腔中继续冷却一段时间,以保证制件脱模时有足够的刚度而不致扭曲变形。此过程中,模腔内熔体温度逐渐下降。型腔压力变化与保压时间有关。保压时间越长,型腔残余应力越大。脱模时理想的残余应力为零。残余应力大于零,脱模困难;残余应力小于零,制品表面容易出现凹陷或内部产生真空泡。塑料体积的变化规律实际上就是塑料密度的变化规律,即保压时间越长则浇口冻结时塑料温度越高,型腔压力越高则制品密度越大;保压时间一定,脱模温度越高,虽然此时模腔压力也越高,但制品密度小,且脱模后制品将产生较大的后收缩,致使制品内部产生较大的内应力。

塑料制件在模内冷却至具有足够刚度即可脱模。脱模温度不宜过高,一般控制在热变形温度与模具温度之间。

一、塑化计量过程

塑化是指塑料在料筒经加热达到流动状态并具有良好的可塑性的过程。塑料原料与旋转的注塑机螺杆摩擦产生的热量,或者被注塑机筒外的加热器供给的热量高温均匀熔融,为注入模具做好准备。可以说塑化是塑料成型的准备过程。塑料熔体在进入型腔应达到规定的成型温度,并能在规定的时间内提供足够量的熔融塑料,熔融塑料各点温度应均匀一致,不发生或极少发生热分解以保证生产的连续进行。

塑料在料筒内进行塑化的过程,固体粒料或粉料经过加热、压实、混合,从玻璃态转变为均化的黏流态。

物料在料筒中塑化所需的热量主要有两个来源:一是料筒外的加热器,此时,热的主要传播方式是热传导;二是螺杆旋转与塑料产生的摩擦剪切热。

塑化可分柱塞式塑化(略)和螺杆式塑化,螺杆式塑化时,不仅有旋转运动,而且还兼有后退的直线运动,螺杆边旋转边后退,后退的直线运动是螺杆在旋转时,处于螺槽中的物料和螺杆头部熔体对螺杆进行反作用的结果。聚合物在料筒中从后部到前部,经历三种状态:玻璃态、高弹态、黏流态。相应的螺杆分为三段:后部固体输送段(加料段)、中间压缩段(熔融段)、前部均化段(计量段)。通用螺杆从加料段到计量段螺槽深度逐渐变浅,如图所示。

二、注射充模、保压过程

注射充模过程是把计量室中塑化好的熔体注入到模具型腔里的过程,注射充模分为两个阶段:注射阶段和保压阶段。注射阶段指从螺杆推进熔体开始,到熔体充满型腔为止。

保压阶段指从熔体充满型腔开始到浇口封冻为止,保压阶段可分以下两段:保压补缩流动阶段和保压切换倒流阶段。

充模过程是比较复杂而又非常重要的阶段,是高温熔体向相对较低温的模腔中流动的阶段,是决定聚合物定向和结晶的阶段,直接影响到产品质量。

保压阶段压力表现是主要的,在保压压力作用下,模腔中的熔体得到冷却补缩和进一步的压缩增密。保压补缩流动阶段是当喷嘴压力(注射压力)达到最大值时,模腔压力并没有达到最大值,也就是说模腔压力极值要滞后于注射压力一段时间,还须经过致密流动过程,在很短的时间内,熔体要充满型腔各部缝隙,且熔体本身要受到压缩。

保压切换倒流阶段在保压阶段熔体仍有流动,称保压流动,这时的压力称保压压力,又称二次注射压力,保压流动和充模时的压实流动都是在高压下的熔体致密流动,这时的流动特点是熔体流速很小,不起主导作用,而压力却是影响过程的主要因素,在保压阶段,模内压力和比容不断的变化,产生保压流动的原因是因为模腔壁附近的熔体受冷后收缩,熔体比容发生变化,这样,在浇口封冻之前,熔体在注射压力作用下继续向模腔补充熔体,产生补缩的保压流动。

三、冷却定型过程

冷却定型过程是从浇口“封冻”开始至制品脱模为止,冷却定型过程的特点:温度表现是主要的。一般从浇口冻结到制件脱模,仍需在型腔中继续冷却一段时间,以保证制件脱模时有足够的刚度而不致扭曲变形。此过程中,模腔内熔体温度逐渐下降。型腔压力变化与保压时间有关。保压时间越长,型腔残余应力越大。脱模时理想的残余应力为零。残余应力大于零,脱模困难;残余应力小于零,制品表面容易出现凹陷或内部产生真空泡。塑料体积的变化规律实际上就是塑料密度的变化规律,即保压时间越长则浇口冻结时塑料温度越高,型腔压力越高则制品密度越大;保压时间一定,脱模温度越高,虽然此时模腔压力也越高,但制品密度小,且脱模后制品将产生较大的后收缩,致使制品内部产生较大的内应力。

塑料制件在模内冷却至具有足够刚度即可脱模。脱模温度不宜过高,一般控制在热变形温度与模具温度之间。

上一篇:注塑成型的生产过程

下一篇:注塑周边设备-混色机